主页(http://www.kuwanit.com):OT与IT融合,一个长期演进的过程!

● 使突发的设备故障最小化

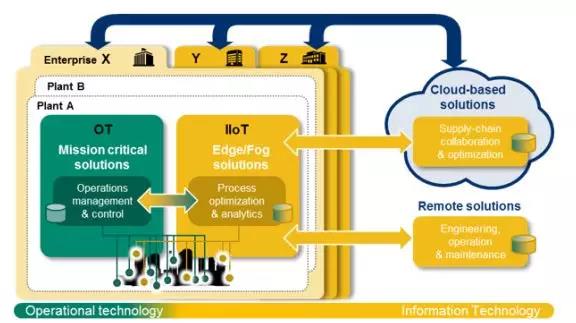

② OT 技术是直接对工业的物理过程、资产和事件进行监控和/或对过程、资产和事件实施改变控制的硬件和软件。直观来看, OT 其实就是工业控制系统( PLC、 DCS、 SCADA 等) 及其应用软件的总称, 但其应用软件 显然隐含了工业工程技术(所谓的 ET)的丰富内容。 试想,要使长期独立行事、互相隔离的 IT 部门和 OT 部门融合交汇,需要在业务层和技术层进行顶层设计和组织设计,乃至进行重组。 众所周知,如果在合适的时机却缺乏合适的信息,会导致决策错误和产生不可靠的行动。随着工业互联网、智能制造和大数据的出现和运用,它们不可能永远保持着老死不相往来的局面。我们应该看到 OT-IT 融合是一个需要分阶段实施、逐步提升层次的相当缓慢的过程,不过制造厂已经开始认识到在一个互联的工厂和企业中把 OT-IT 结合,会取得许多意想不到的利益,例如:

● 提供运营管理目标服务,实现云基的性能跟踪和管理;

① OT 和在工业企业用的 IT 系统都是为工业企业服务的,这些工业企业是指流程工业,离散制造业、批量制造业等, 将其它类型的企业的运营技术纳入 OT 的概念只是引申,并非原意。

● 工厂或过程仿真,使用 CPS 对相关工厂或过程进行近期行为的预测;

OT 专业人员偏好使用 PLC、 DCS、 RTU、 HMI、 SCADA,以及嵌入式计算技术。而 IT 包括用于企业管理的硬件、软件、网络、通 信技术以及存贮、处理和向企业各个部门传输信息的系统。IT 专业人员擅长联网技术,非常熟悉快速扩展网络规模、云基础架构、基于 web 的部署和诸如 SQL、 Java 及 Python 等技术。

01

OT-IT 融合的进程

● 运营人工智能分析阀门的“ pure PV”, 预测空蚀现象;

● 收获大数据带来的诸多好处 近两年美国有三个不同行业的公司在这方面做了值得称道的工作,主要是:建立一个新的混合的制造 IT 的机构;制造 IT 机构率先对工作人员进行交叉培训,让 OT 人员深度了解 IT 的同时,也使 IT 人员深度了解 OT;制造 IT 机构去执 行一整套协调一致的技术管理流程,以确保建立一个一致性更好的跨 IT 和 OT 的架构。这个被称为实现 OT-IT 融合的操作架构,定义 IT 和 OT 系统的统盘考虑的路线图。打破 IT 和 OT 之间的技术隔离和各自为政,是开发操作架构的关键因素。 举例来说, 制药行业由于具有对制造过程进行合规验证的要求,一旦不合规就会影响其声誉。当验证的要求发生变化,接下去就要改变控制规程,如果能在专业的规程实践的指导下运用制造 IT 自动地保证所需要结果的一致性,问题就容易解决。

在实现方法上在 IT 和 OT 集成期间,制造厂必须在初始阶段就下力气,譬如让 IT 和 OT 一起建立一种实时反映各个车间生产状况的看板,这些看板向预设 的各级主管人员报告重要信息,例如产线的负载不平衡,分析产品可能会因某个工段有故障而发生问题,等等。

什么是“企业架构”呢?维基百科的定义是:

我们还可以从企业架构的角度切入 OT-IT 的融合。将此两个领域融合, 首先要求依据一系列预先很好定 义、且可扩可缩的标准,其涵盖的范围从资产到数据中心, 反之也然,即从数据中心到资产。确保这些标准安全,是相当关键的。否则重要的和价格昂贵的资产容易受到攻击。所有这些相关的关切可被概括为企 业架构的概念。这一架构采取自顶而下的方法。在传递到技术细节之前,其流程包括需要组织的目标、策略、远景规划和业务诸方面。在操作运营的范围里, 这一企业架构允许 IT 和 OT 不致发生对立的难以协调的工作。

● 集中的过程数据管理系统采集和利用海量的过 程数据以改善运营效率和安全;

发表评论愿您的每句评论,都能给大家的生活添色彩,带来共鸣,带来思索,带来快乐。